Eine Schar Waldinteressenten hatten sich am Freitag, 17.Juni 2013 bei schönstem Wetter auf den Weg gemacht, das Sägewerk Hassel in Stockum-Püschen zu besichtigen. Vielen ist das Sägewerk aus der Zeit bekannt, als der Firmensitz noch in der Frankfurter Straße in Altenkirchen war.

Dort angekommen wurden wir von einem Mitarbeiter herzlich in Empfang genommen und die Werksbesichtigung begann dann auch zügig. Einen ersten Eindruck erhielten wir bereits vom Rohholzlager, wo dann auch direkt ein Gruppenfoto unter mächtigen Stämmen gemacht wurde.

Dann bekamen wir die ersten Einblicke in die Verarbeitung der Holzstämme.

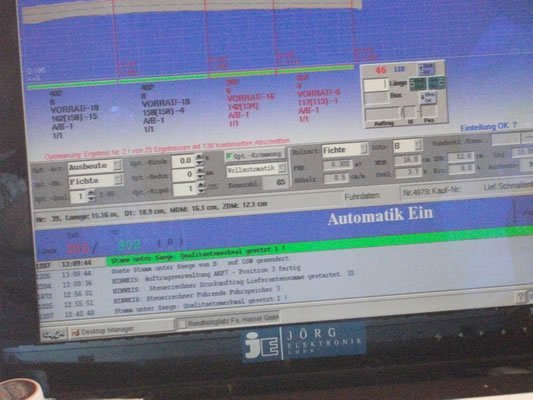

Gerade hatte ein Langholzzug seine Ladung abgeladen, da wurden diese Stämme auch schon zur weiteren Verarbeitung befördert. Mit einer großen Kreissäge wurde jeweils ein minimales Stück des Stammfußes abgeschnitten und gleichzeitig der Stammanlauf angefräst. Der weitere Weg lief durch eine vollautomatische Entrindungseinrichtung. Hier beginnt dann auch schon die Vermessung, die Klassifizierung und die optimale Einteilung des Stammes.

Der weitere Weg geht dann über die Zerteilung des Stammes in die einzelnen Segmente zur weiteren Verarbeitung. Dieses Alles wird durch nur einen Mitarbeiter per Bildschirm und entsprechende EDV überwacht. Die einzelnen Stammabschnitte laufen dann über Förderanlagen in die dafür vorgesehenen Boxen von wo aus dann per Bagger diese Stämme zur Sägeanlage verbracht werden.

Hier beginnt dann automatisch der Zuschnitt der Stämme nach den bereits am Anfang festgelegten Einteilung in Kanthölzer, Brettware etc. . Der weitere Weg des Holzes ist dann die Verpackung in Kantholzpakete, Bohlenpakete, Bretterpakete usw. . Die Brettware läuft dann noch durch eine Säumanlage, damit auch alles scharfkantig wird.

Die Holzware wird entweder komplett auf Bestellung gefertigt oder aber Standardware in verschiedensten Längen. Der Weg auf´s Holzlager ist nun frei.

Dann wurden uns zwei Trockenkammern vorgestellt, die jeweils ca. 300 cbm Holz fassten. Hier wird das Holz auf ca. 16-18 % Restfeuchte heruntergetrocknet. Dieses Verfahren wendet man immer häufiger an, weil bei trockenem Holz weder Pilze noch Insektenschädlinge eine Angriffsmöglichkeit haben, diese brauchen alle Feuchtigkeit zur Schädigung. Einen weiteren Vorteil hat dieses Verfahren, dass man auf die Imprägnierung durch chemische Mittel verzichten kann.

Weiter wurden wir über die einzelnen Zertifizierungen der Holzindustrie und deren Bedeutung informiert, ehe wir zur letzten Halle kamen wo mit eine vollautomatischen Anlage die uns allen bekannte gemeine Dachlatte 24×48 mm hergestellt wurde. Mit einer rasanten Geschwindigkeit wurden aus Brettware Dachlatten geschnitten und in 10er-Stapel gebündelt und verpackt.

Auf unsere Fragen hin wurden wir noch informiert, dass der Betrieb insgesamt incl. Verwaltung bis zu 25 Mitarbeiter beschäftige. Der Einschnitt liegt im Jahr bei ca. 80.000 – 100.000 Festmeter.

u über 80 % wird Fichtenholz verarbeitet aber auch Douglasie, Kiefer und Lärche (je nach Nachfrage). Anfallendes Material wir Rinde, Holzabschnitte, Hackschnitzel sowie Sägemehl etc. komplett entweder intern oder extern weiterverarbeitet wird. Fazit, das angelieferte Holz wird zu 100 % verarbeitet.

lles in Allem hatten wir eine doch recht aufschlussreiche Besichtigung eines holzverarbeitenden Betriebes, der auch unser Holz verarbeitet, durchführen dürfen.

Mit herzlichem Dank an den Mitarbeiter der Fa. Hassel haben wir dann den Tag bei einem kühlen Bier auf „Jockels Hütte“ in Alpenrod ausklingen lassen mit der allgemeinen Frage, was besichtigen wir nächstes Jahr ?

Text und Bilder: Oswald Schüler